Kunststoffspritzteile von Multi-Valve Hot Runner Fox Mould

Mit der zunehmenden Kilometerleistung von Elektrofahrzeugen Angesichts der Energiedichte und des Energieverbrauchs von Batterien ist das geringe Gewicht von Leistungsbatterien zu einem Thema mit großer Besorgnis geworden. Es ist dringend erforderlich, ein geringeres Gewicht der Batterien zu erreichen und die Gruppierungseffizienz von Leistungsbatterien zu verbessern. Bei unregelmäßigen Batteriekästen können zylindrische Batterien den Platz voll ausnutzen, was vorteilhafter ist als quadratische und weiche Packungen. Durch die Reduzierung des Zellabstands und ein geringeres Gewicht des Moduls kann die Effizienz der Modulgruppierung erheblich verbessert werden. Im Einklang mit den Anforderungen an leichte Akkupacks, Unsere Der Kunde optimierte das Design der Zellhalterung und stellte höhere Toleranzanforderungen an die Genauigkeit aller Trägerkomponenten , Diese Träger Zurück Ha s extrem hohe Toleranzanforderungen an Ebenheit und Länge.

Mit der rasanten Entwicklung von Wissenschaft und Technologie sind Lithiumbatterien zu einem unverzichtbaren Energiebestandteil geworden.

Mit der rasanten Entwicklung von Wissenschaft und Technologie sind Lithiumbatterien zu einem unverzichtbaren Energiebestandteil geworden.

Da sich Wissenschaft und Technologie rasant weiterentwickeln, sind Lithiumbatterien zu einer unverzichtbaren Energiekomponente geworden.

Wenn die Gesamtzahl der Zellen in einem Lithium-Akkupack relativ groß ist, dient die Hinzufügung eines Zellträgers eher der Stabilität der Akkupackstruktur. Die Stabilität und Sicherheit des Kerns profitieren von der Fixierungswirkung des Trägers. Ohne die stabile Unterstützung des Zellträgers besteht nach der Bearbeitung der Zelle durch das Punktschweißverfahren möglicherweise das Risiko, dass das Nickelband bei Vibrationen reißt, was eine Gefahr für die Qualität und Leistung des Produkts darstellt.

Darüber hinaus spielt es eine gute Rolle bei der Isolierung, Isolierung und Wärmeableitung.

Projektübersicht und Projektprofil :

Die Hauptlieferung von Fox Mould bestand aus Gussformen und Gussmassenteilen, um den Alpha- und Betatest so schnell wie möglich zu bestehen. T Die Vorderseite seiner Trägerendplatte passt zu den anderen drei Trägerteilen. Fox Mould fühlt sich geehrt, dass der Kunde ihm das Vertrauen geschenkt hat, alle Trägerteile zu liefern und den Zusammenbau der Packung durchzuführen

Projektzeitleiste/Projektadresse:

Mai 2021/Dongguan, GuangDong, China.

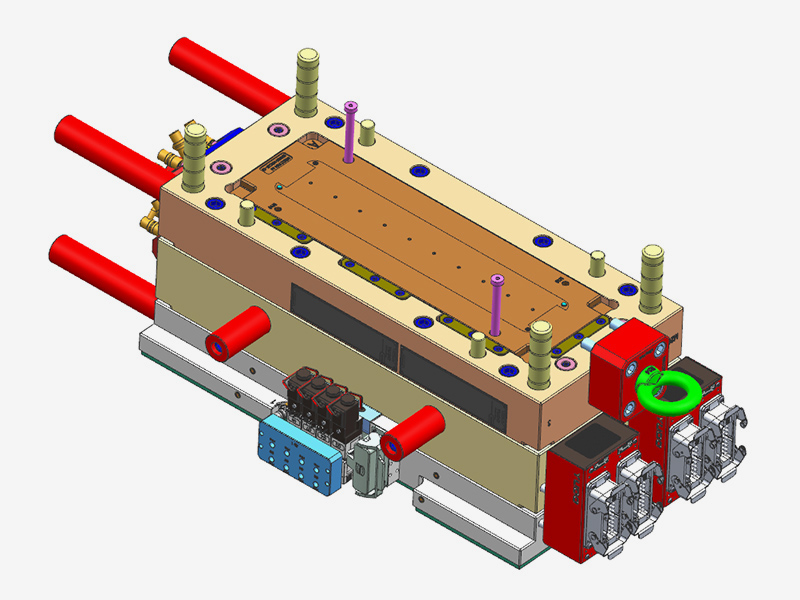

Endplatte Vorderform/ Spritzguss Endplatten bieten wir an:

Fox Mould lieferte alle Spritzgussformen und eine spritzgegossene Endplattenfront für alle Batteriepack-Zellenträger des Kunden. Um die Genauigkeit und den Zeitplan sicherzustellen, investieren wir viel Zeit in die Durchführung einer Formflussanalyse mit Unterstützung des Rohstofflieferanten.

Anwendungsbereich:

Batteriepack-Zellenträger

Service, den wir anbieten:

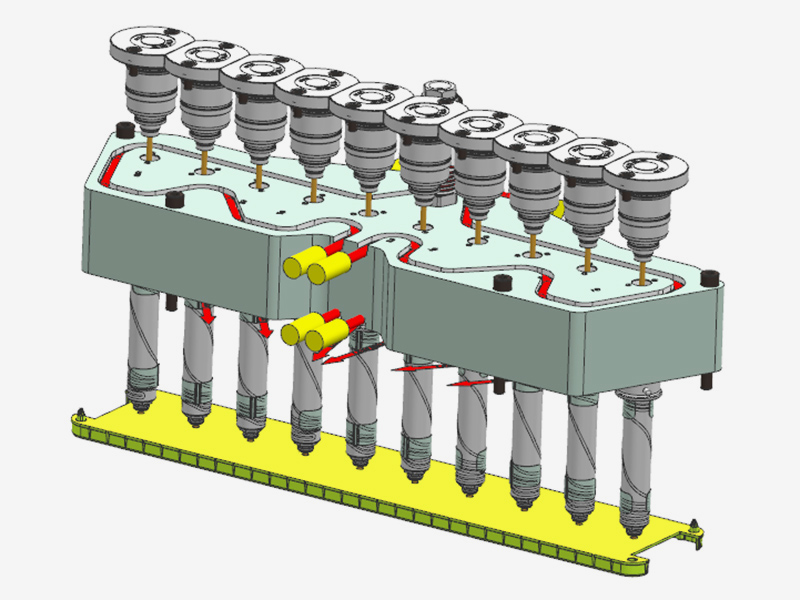

Rohmaterial erlernen. Führen Sie eine Formflussanalyse durch, um das Rohmaterial mit Heißkanal zu überprüfen, um die Füllsituation und die Verformung des Teils vorherzusagen, die besten Spritzgussparameter zu erhalten, die Formlösung zu analysieren und die Form- und Formkosten zu optimieren. DFM und Formenbau, Entwicklung von Spritzgussformen, Durchführung von Formenprüfungen, FAI-Messungen und Unterstützung bei der Massenproduktion von Teilen.

Herausforderung

Das Teil zeichnet sich durch eine große Länge von nahezu 500 mm aus und stellt hohe Anforderungen an die Ebenheit des Produkts von ±0,1 mm. Wenn der Einspritzdruck unausgeglichen ist, führt dies dazu, dass sich das Produkt verzieht, die Dicke ungleichmäßig ist oder es an Stellen mit hohem Druck zu Problemen mit der Verdeckung kommt

Lösung

Um die Zeichnungstoleranz des Kunden einzuhalten, führten wir eine umfassende DFM-Analyse, eine Formflussanalyse durch Heißkanal- und Kaltkanal zum Vergleich sowie einen detaillierten 3D-/2D-Formentwurf für das Produkt durch. Bei der Gestaltung der Spritzgussform dieses Produkts haben wir eine Mehrpunkt-Nadelventil-Heißkanal-Einspritzlösung gewählt und das Prinzip der Angusskanalbalance befolgt, um sicherzustellen, dass der Druck jeder Einspritzöffnung während des Füllvorgangs ausgeglichen ist.

FAI-genehmigt

Das Muster dieses Formensatzes wurde schnell vom Kunden genehmigt und die Massenproduktion konnte realisiert werden.